K系列減速電機齒輪淬火鋼的選用

K系列減速電機齒輪淬火鋼的選用。為了改善切削前提,增大散熱面積,刀具選擇較小的主偏角和副偏角。切削力大、切削溫度高:要從高硬度和高強度的工件上切下切屑,其單位切削力可達4500MPa。 60℃C,保持定時間后,使其急速冷卻的工藝過程稱為淬火。因為淬火鋼的導熱系數低,切削熱很難通過切屑帶走,切削溫度很高,加快了刀具磨損。另外淬火還可使些特殊機能的鋼獲得定的物理化學機能,如淬火使永磁鋼增強其鐵磁性、不銹鋼進步其耐蝕性等。同時K系列減速機齒輪易淬火鋼包括中碳鋼(35、40、45、50鋼)、低碳調質高強度鋼(wc≤0.25%)、中碳調質高強鋼(wc0.25%~0.45%)、耐熱鋼和低溫鋼,其熱影響區在焊后空冷前提下也能得到馬氏體組織,處于淬火狀態。 K系列減速電機齒輪淬火硬度高、強度高,幾乎沒有塑性:這是淬火鋼的主要切削特點。導熱系數低:般淬火鋼的導熱系數為7.12W/(m?K),約為45號鋼的1/7。假如母材金屬焊前處于退火狀態,則焊后熱影響區的組織可分為完全淬火區和不完全淬火區兩個區段;假如母材金屬焊前處于淬火狀態,則還會形成個回火區。 偏心減速機材料的切削加工性等是9a,屬于很難切削的材料。這時會引起振動,要求要有較好的工藝系統剛性。

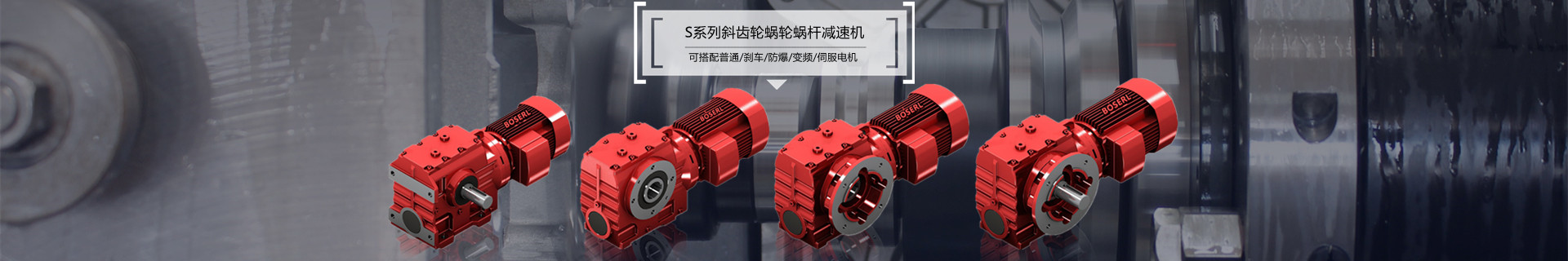

S系列減速機齒輪淬火鋼是指金屬經由淬火后,組織為馬氏體,硬度大于HRC50的鋼。通過淬火與不同溫度的回火配合,可以大幅度進步金屬的強度、韌性及疲憊強度,并可獲得這些機能之間的配合(綜合機械機能)以知足不同的使用要求。刀刃易崩碎、磨損:因為淬火鋼的脆性大,切削時切屑與刀刃接觸短,切削力和切削熱集中在刀具刃口四周,易使刀刃崩碎和磨損。當淬火鋼的硬度達到HRC50~60時,其強度可達0b=2100~2600MPa,按照被加工材料加工性分劃定,淬火鋼的硬度和強度均為9a,屬于難切削的材料。通常把鋼加熱到某適當溫度,如亞共析鋼加熱至AC3(表示鋼在加熱時鐵素體全部溶入奧氏體的臨界點)以上30不易產生積屑瘤:淬火鋼的硬度高、脆性大,切削時不易產生積屑瘤,K系列減速機齒輪被加工表面可以獲得較低的表面粗拙度。淬火可采用水或油作為冷卻介質。 K系列減速電機齒輪淬火可以進步金屬工件的硬度及耐磨性,因而廣泛用于各種工、模、量具及要求表面耐磨的零件(如K67齒輪減速機、軋鯤、滲碳零件等)。淬火工藝主要用于鋼件。http://m.xmengzhu.com/product/list-kxiliejiansuji-cn.html

關鍵詞:齒輪箱一體化選型_減速機選型_減速器選型_減速電機選型_伺服減速機選型_伺服電機減速機選型_錐齒輪減速機選型_硬齒面減速電機選型_斜齒輪減速機選型_傘齒輪減速器選型_蝸輪蝸桿伺服電機減速機選型

標簽: K系列減速電機齒輪淬火鋼的選用